详述锂电生产之粉尘管理

电池生产过程中,粉尘和碎屑虽小,却可能对电池造成严重损害。同时,对这些细微颗粒的管理涉及众多环节和复杂情况,实为一大难题。

运输工具粉尘管理

运输工具是粉尘产生的一个重要来源。诸如手推车、物料箱、输送带等设备在使用中容易吸附灰尘。以某电池制造厂为例,就曾因输送带未及时清理,导致大量灰尘进入,致使电池不良率上升。因此,在将运输工具带入厂房前,必须对其进行清洁。这一规定不容忽视,否则之前的努力可能白费。此外,操作过程中还需明确清洁的具体标准和时间周期等细节。

电池内部粉尘风险

电池内部积存的尘埃和微粒常常处于边缘状态。据数据显示,部分电池在经历多次充放电循环,或是遭受振动、高温等不当使用后,才会暴露出安全隐患。曾有一批电池,在正常使用一段时间后突然出现故障,经调查发现,是由于内部粉尘在多次充放电过程中引发的。若忽略内部粉尘的影响,可能会引发严重的质量问题。

清洗溶剂的选择

清洗电池组件时,溶剂的选择至关重要。DMC和酒精虽然能用来清洁,但它们各自有不足之处。比如,DMC会损害塑料表面,而酒精则不宜与产品接触。在相对湿度为30%的干燥环境中,DMC仅适用于清洁金属部件。有家电池生产厂就因为不熟悉DMC的腐蚀性,误用其擦拭塑料部件,结果导致部件损坏,造成了损失。因此,挑选清洗剂时要格外小心。

湿布除尘规则

湿布除尘看似容易,实则要求颇多。擦拭时,需保持同一方向,以便粉尘聚集,且一块湿布不宜反复使用。曾有一次,在生产过程中,工人们未按规定操作,一块湿布被多次使用,导致粉尘交叉污染,产品自放电超标,最终造成产品报废。只有遵循规则,才能保证除尘效果,防止意外发生。

真空吸尘要诀

工厂中普遍采用真空吸尘来去除灰尘。这种方式能够直接将粉尘捕获并排出车间,有效避免了二次污染的产生。真空度越高,吸尘器与零件之间的距离越短,吸力也就越强大。但为了保护零件和产品不受损害,操作时必须格外小心。曾有一家大型电池生产车间,起初对吸尘操作缺乏规范,未能准确控制距离,导致一些零件损坏。经过改进规范后,车间对粉尘的控制效果显著增强。

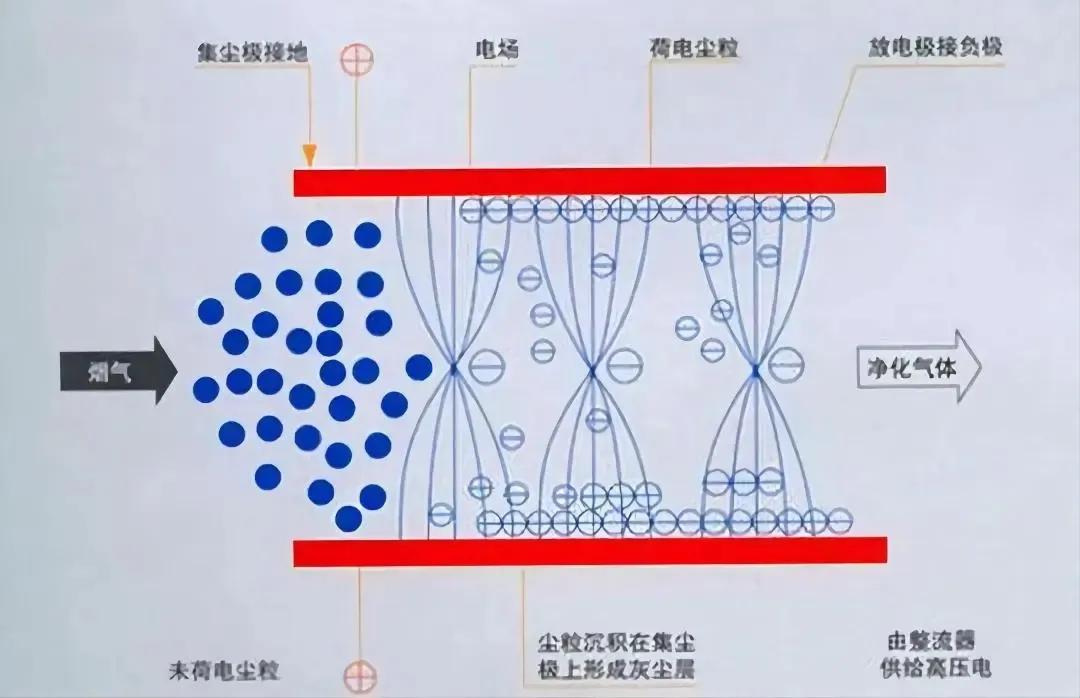

电除尘器应用

电除尘器在粉尘与气流分离方面扮演着关键角色。其分离粒度从0.05微米到200微米不等,除尘效率高达80%至99%。通常,处理气体量越大,其经济效益越显著。某电池制造企业采用高效电除尘器后,在相同的生产规模中,减少了低质量电池的产量,从而提升了整体的经济效益。

车间更换吸尘器布袋

更换吸尘器布袋时需格外谨慎。车间内不宜进行此操作,否则吸尘器中的沉积物会再次扩散。这一点往往被许多车间所忽略。有车间曾尝试在车间内更换布袋,导致粉尘再次在空气中飘散,严重影响了电池生产的环境。

大家都在思考,在制造电池的过程中,有哪些细节容易被忽略,却又对粉尘控制至关重要的环节?欢迎点赞、转发,并在评论区留言交流。

上一篇

上一篇